Şişe yapma kalıpları söz konusu olduğunda, insanların düşündüğü ilk şey ilk kalıp, kalıp, ağız kalıbı ve alt kalıptır. Her ne kadar üfleme kafası aynı zamanda kalıp ailesinin bir üyesi olmasına rağmen, küçük boyutu ve düşük maliyeti nedeniyle, kalıp ailesinin bir çocuğudur ve insanların dikkatini çekmemiştir. Üfleme kafası küçük olmasına rağmen, işlevi hafife alınamaz. Ünlü bir işlevi var. Şimdi bunun hakkında konuşalım:

Bir üfleyicide kaç nefes var?

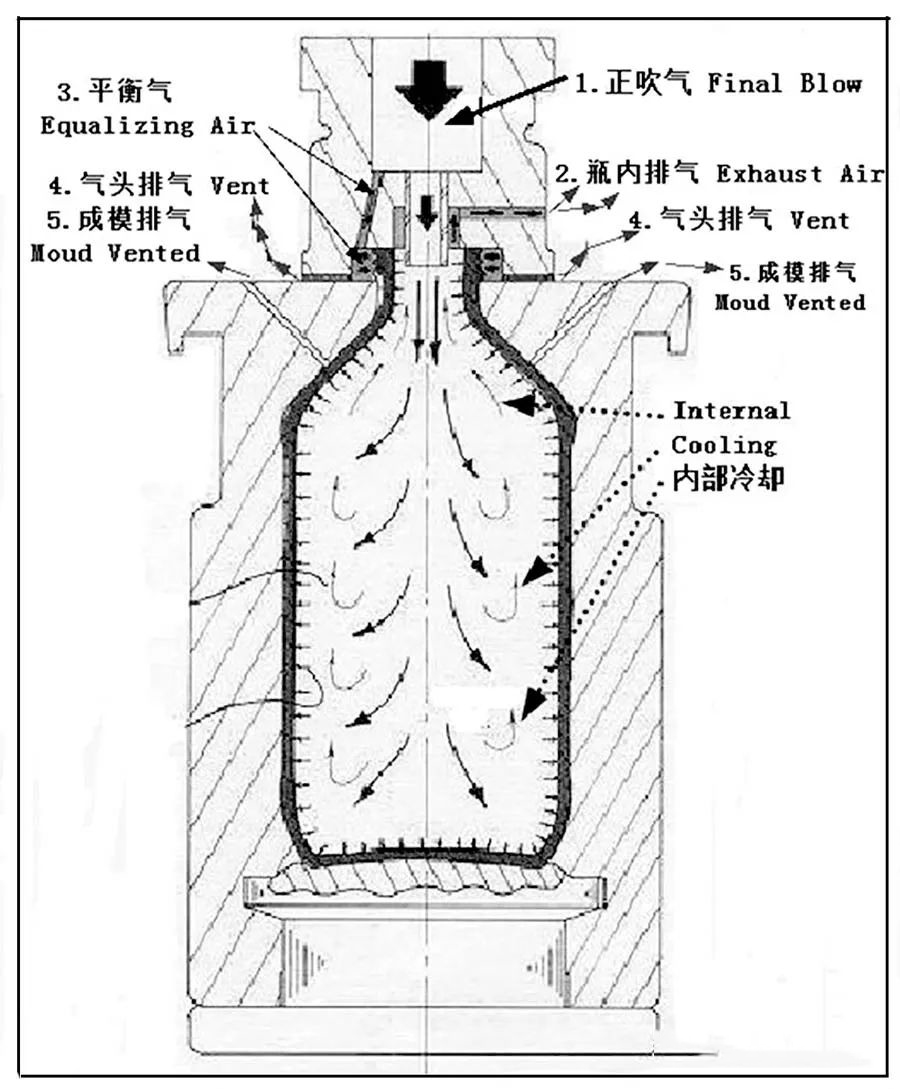

Adından da anlaşılacağı gibi, üfleme kafasının işlevi, şişirmek ve şekillendirmek için ilk boşluğa sıkıştırılmış havayı üflemektir, ancak üfleme başlığı oluşturan termobottle işbirliği yapmak için birkaç hava ipi içeri ve dışarı üflenir, bkz. Şekil 1.

Üfleme yönteminde ne tür bir hava olduğuna bakalım:

1. Son darbe: Kalıpın dört duvarı ve altına yakın hale getirmek için ilk kalıp tabanını havaya uçurun ve son olarak termo şişe şeklini yapmak;

2. Kalıptan egzoz: Sıcak şişenin içten dışarıdan dışarıya, şişe ağzı ve üfleme borusu arasındaki boşluktan ve daha sonra egzoz plakasından, termolardaki soğutmayı elde etmek için sıcak şişedeki ısıyı makinenin dışına sürekli olarak boşaltmak için egzoz plakası boyunca, termosun iç soğutma gazı (iç soğutma) özellikle önemlidir.

3. Pozitif üfleme parçasından doğrudan şişenin ağzına bağlanır. Bu hava, şişenin ağzını deformasyondan korumak içindir. Sektördeki havayı eşitleme denir;

4. üfleme kafasının uç yüzü genellikle şişe ağzındaki gazı (havalandırma) deşarj etmek için kullanılan küçük bir oluğa veya küçük bir deliğe sahiptir;

5. Pozitif üfleme kuvveti tarafından sürülen şişirilmiş boş kalıpa yakındır. Şu anda, boş ve kalıp arasındaki boşluktaki gaz sıkılır ve kalıbın kendi egzoz deliğinden veya vakum ejektöründen geçer. Gazın bu alanda bir hava yastığı oluşturmasını ve şekillendirme hızını yavaşlatmasını önlemek için dışarıda (kalıp havalandırılır).

Aşağıda önemli alım ve egzoz hakkında birkaç not vardır.

2. Pozitif üflemenin optimizasyonu:

İnsanlar genellikle makinenin hızını ve verimliliğini artırmayı ister ve basit cevap: sadece pozitif üfleme basıncını artırın ve çözülebilir.

Ama durum böyle değil. Başından itibaren yüksek basınçla hava üflüyorsak, çünkü ilk kalıp boşluğu şu anda kalıp duvarla temas etmiyor ve kalıbın alt kısmı boşluğu tutmuyor. Boşluk, boşluğa zarar verecek büyük bir etki kuvveti üretir. Bu nedenle, pozitif üfleme başladığında, önce düşük hava basıncı ile üflenmelidir, böylece ilk kalıp boşluğu üflenir ve duvara ve kalıbın altına yakındır. Gaz, termolarda dolaşımlı bir egzoz soğutması oluşturur. Optimizasyon işlemi aşağıdaki gibidir :.

1 Pozitif üflemenin başlangıcında, pozitif üfleme boşluğu üfler ve sonra kalıbın duvarına yapışır. Pozitif üfleme süresi tahsisinin yaklaşık% 30'unu oluşturan bu aşamada düşük hava basıncı (örn. 1.2kg/cm²) kullanılmalıdır.

2. İkinci aşamada, termoların iç soğutma süresi gerçekleştirilir. Pozitif üfleme havası yüksek hava basıncı kullanabilir (2,6kg/cm² gibi) ve zaman dilimindeki dağılım yaklaşık%70'tir. Termos havasına yüksek basınç üflerken, soğutmak için makinenin dışına havalandırır.

Pozitif üflemenin bu iki aşamalı optimizasyon prosedürü, sadece ilk boşluğu havaya uçurarak termobottle oluşumunu sağlamakla kalmaz, aynı zamanda kalıptaki termobottle ısısını makinenin dışına hızla deşarj eder.

Termal şişelerin egzozunu güçlendirmek için üç teorik temel

Bazı insanlar soğutma havası arttırılabildiği sürece hızı artırmayı isteyecek mi?

Aslında değil. İlk kalıp boşluğun kalıp içine yerleştirildikten sonra, iç yüzey sıcaklığının hala GOB sıcaklığı ile neredeyse aynı olan yaklaşık 1160 ° C [1] kadar yüksek olduğunu biliyoruz. Bu nedenle, makinenin hızını arttırmak için, soğutma havasını arttırmanın yanı sıra, termoların deformasyonunu önlemek ve makinenin hızını arttırmak için anahtarlardan biri olan termos içindeki ısıyı deşarj etmek de gerekir.

Orijinal Emhart şirketinin araştırılmasına ve araştırmasına göre, kalıplama yerindeki ısı dağılımı aşağıdaki gibidir: kalıp ısı dağılımı% 42 (kalıpa aktarılır), alt ısı dağılımı% 16 (alt plaka),% 22'si (son darbe sırasında), iç soğutma hesabı% 13'ü (konvektifin% 13'ü (son darbe sırasında) hesaplar (iç soğutma (iç soğutma% 13 (konvektif). Soğutma) [2].

Her ne kadar pozitif üfleme havasının iç soğutma ve ısıl dağılması sadece%7'dir, ancak zorluk termolardaki sıcaklığın soğutulmasında yatmaktadır. Dahili soğutma döngüsünün kullanımı tek yöntemdir ve diğer soğutma yöntemlerinin değiştirilmesi zordur. Bu soğutma işlemi özellikle yüksek hızlı ve kalın tabanlı şişeler için kullanışlıdır.

Orijinal Emhart Company'nin araştırmasına göre, termolardan boşaltılan ısı% 130 artırılabilirse, makine hızını artırma potansiyeli farklı şişe şekillerine göre% 10'dan fazla. (Orijinal: Emhart Cam Araştırma Merkezi'ndeki (EGRC) test ve simülasyonlar, iç cam kabın ısı ekstraksiyonunun%130'a kadar artırılabileceğini kanıtlamıştır. Cam kabın tipine bağlı olarak, önemli hız artış potansiyeli doğrulanır. Çeşitli kap%10'dan fazla hız artış potansiyelini gösterir.) [2]. Termos'taki soğutmanın ne kadar önemli olduğu görülebilir!

Termos'tan nasıl daha fazla ısıyı boşaltabilirim?

Egzoz deliği plakası, egzoz gazının boyutunu ayarlamak için şişe yapım makinesi operatörü için tasarlanmıştır. Üzerine delinmiş ve hava üfleme başlığı braketi veya vidalı hava kafası üzerine sabitlenmiş 5-7 delikli dairesel bir plakadır. Kullanıcı, ürünün boyutu, şekli ve şişe yapma işlemine göre havalandırma deliğinin boyutunu makul bir şekilde ayarlayabilir.

2 Yukarıdaki açıklamaya göre, pozitif üfleme sırasında soğutma süresini (dahili soğutma) optimize etmek, basınçlı hava basıncını artırabilir ve egzoz soğutmasının hızını ve etkisini artırabilir.

3 Elektronik zamanlamada pozitif üfleme süresini uzatmaya çalışın,

4 üfleme işlemi sırasında, hava yeteneğini artırmak veya üflemek için “soğuk hava” kullanmak için hava döndürülür. Bu alanda yetenekli olanlar sürekli olarak yeni teknolojileri araştırıyorlar.

dikkat olmak:

Pres ve üfleme yönteminde, yumruk doğrudan cam sıvıya yumruklandığından, yumruk güçlü bir soğutma etkisine sahiptir ve termoların iç duvarının sıcaklığı yaklaşık 900 ° C'nin altında azalmıştır [1]. Bu durumda, soğutma ve ısı dağılımı sorunu değil, termolardaki sıcaklığı korumak için, farklı şişe yapma işlemleri için farklı tedavi yöntemlerine özel dikkat gösterilmelidir.

4. Kontrol şişesinin toplam yüksekliği

Bu konuyu gören bazı insanlar, cam şişenin yüksekliğinin üfleme kafasıyla çok az ilgisi olduğu gibi kalıp kalıp olduğunu isteyecektir. Aslında durum böyle değil. Şişe üreticisi bunu deneyimledi: üfleme başı orta ve gece vardiyalarında hava üflediğinde, kırmızı termos basınçlı hava hareketi altında yukarı doğru hareket edecek ve bu hareketin mesafesi cam şişeyi değiştirir. yüksekliği. Şu anda, cam şişenin yüksekliği için formül şu şekilde değiştirilmelidir: kalıp + kalıplama + sıcak şişeden mesafe. Cam şişenin toplam yüksekliği, üfleme kafasının uç yüzünün derinlik toleransı ile kesinlikle garanti edilir. Yükseklik standardı aşabilir.

Üretim sürecinde dikkat çekmek için iki nokta vardır:

1. üfleme kafası sıcak şişe tarafından giyilir. Kalıp onarıldığında, genellikle kalıbın iç uç yüzünde bir şişe ağız şeklindeki izler olduğu görülür. İşaret çok derinse, şişenin toplam yüksekliğini etkileyecektir (şişe çok uzun olacak), bkz. Onarılırken toleransları kontrol etmeye dikkat edin. Başka bir şirket, metal veya metalik olmayan malzemeler kullanan ve cam şişenin yüksekliğini sağlamak için düzenli olarak değiştirilen bir halka (tıpa halka) yastıklıdır.

Üfleme kafa kalıp üzerine bastırmak için tekrar tekrar yüksek frekansta yukarı ve aşağı hareket eder ve üfleme kafasının uç yüzü uzun süre giyilir, bu da dolaylı olarak şişenin yüksekliğini etkiler. Servis ömrü, cam şişenin toplam yüksekliğini sağlayın.

5. Kafa eylemi ile ilgili zamanlama arasındaki ilişki

Elektronik zamanlama modern şişe yapma makinelerinde yaygın olarak kullanılmaktadır ve hava kafası ve pozitif üfleme bazı eylemlerle bir dizi korelasyona sahiptir:

1 son darbe

Pozitif üflemenin açılış süresi, cam şişenin boyutuna ve şekline göre belirlenmelidir. Pozitif üflemenin açılması, üfleme kafasından 5-10 ° daha sonradır.

Üfleme kafasının küçük bir şişe stabilizasyon etkisi vardır

Bazı eski şişe yapım makinelerinde, kalıp açıklığı ve kapanışının pnömatik yastıklama etkisi iyi değildir ve kalıp açıldığında sıcak şişe sola ve sağa sallanacaktır. Kalıp açıldığında hava kafasının altındaki havayı kesebiliriz, ancak hava kafasındaki hava açılmamıştır. Şu anda, hava kafası hala kalıpta kalır ve kalıp açıldığında, hava kafası ile biraz sürükleme üretir. Kalıp açılışına ve tamponlamaya yardımcı olma rolünü oynayabilen kuvvet. Zamanlama: Hava kafası kalıp açıklığından yaklaşık 10 ° daha sonra.

Yedi üfleme kafa yüksekliği

Gaz kafası seviyesini ayarladığımızda, genel işlem şudur:

1 Kalıp kapatıldıktan sonra, hava üfleyen başlık braketi dokunduğunda hava kafasının batması imkansızdır. Kötü uyum genellikle hava kafası ve kalıp arasında bir boşluğa neden olur.

2 Kalıp açıldığında, üfleme başlık braketine çarpmak, üfleme başının çok derin düşmesine neden olur, bu da üfleme kafası mekanizmasının ve kalıbın strese girmesine neden olur. Sonuç olarak, mekanizma aşınmayı hızlandırır veya kalıp hasarına neden olur. GOB şişesi yapım makinesinde, normal hava kafasından (çalışma darbesi) daha kısa olan ve yaklaşık sıfır ila sıfır. Hava kafası yüksekliğinin ayarı, ürünün boyutu, şekli ve şekillendirme yöntemi gibi kapsamlı faktörlere göre dikkate alınmalıdır.

Set Gaz Kafası Kullanmanın Avantajları:

1 hızlı kurulum zaman kazandırır,

2 Tutarlı ve standart olan mekanik yöntemin ayarı,

3 Tekdüzen ayar kusurları azaltır,

4 Şişe yapma mekanizması ve küfün hasarını azaltabilir.

Gaz kafasını ayar için kullanırken, normal gaz kafasıyla karışıklığı önlemek ve şişe yapım makinesine yanlışlıkla kurulduktan sonra kayıplara neden olmak için belirgin boya veya göz alıcı sayılar vb. Gibi belirgin işaretler olması gerektiğini unutmayın.

8. üfleme kafası makineye konulmadan önce kalibrasyon

Üfleme kafası pozitif üfleme (son darbe), soğutma döngüsü egzozu (egzoz havası), üfleme başı yüz egzoz (havalandırma) ve pozitif üfleme işlemi sırasında havayı eşitleme (havalandırma) içerir. Yapı çok karmaşık ve önemlidir ve çıplak gözle gözlemlemek zordur. Bu nedenle, yeni üfleyici veya onarımdan sonra, etkinin maksimum değere ulaşmasını sağlamak için her kanalın emme ve egzoz borularının pürüzsüz olup olmadığını kontrol etmek için özel ekipmanla test edilmesi en iyisidir. Genel yabancı şirketler doğrulamak için özel ekipmanlara sahiptir. Ayrıca, çoğunlukla pratik olan yerel koşullara göre uygun bir gaz başı kalibrasyon cihazı yapabiliriz. Meslektaşları bununla ilgileniyorlarsa, bir patenti [4] atıfta bulunabilirler: İnternette çift aşamalı darbe başını test etmek için yöntem ve aparat.

Gaz kafasının 9 potansiyel ile ilgili kusurları

Pozitif darbe ve darbe kafasının zayıf ayarından kaynaklanan kusurlar:

1 Blow Out Finish

Tezahür: Şişenin ağzı şişer (çıkıntılar), neden: üfleme kafasının denge havası engellenir veya çalışmaz.

2 Crizzled Sızdırmazlık Yüzeyi

Görünüm: Şişe ağzının üst kenarındaki sığ çatlaklar, neden: üfleme kafasının iç uç yüzü ciddi şekilde aşınır ve sıcak şişe üflenirken yukarı doğru hareket eder ve darbeden kaynaklanır.

3 bükülmüş boyun

Performans: Şişenin boynu eğimlidir ve düz değildir. Nedeni, hava üfleme kafasının ısıyı tüketmek için pürüzsüz olmaması ve ısı tamamen boşaltılmaması ve sıcak şişenin kenetlendikten sonra yumuşak ve deforme olmasıdır.

4 üfleme borusu işareti

Belirtiler: Şişe boynunun iç duvarında çizikler var. Sebep: üflemeden önce, üfleme borusu şişenin iç duvarında oluşturulan üfleme borusu işaretine dokunur.

5 Vücut patlatılmadı

Semptomlar: Şişe gövdesinin yetersiz şekillendirilmesi. Nedenleri: Yetersiz hava basıncı veya pozitif üfleme için çok kısa süre, egzoz tıkanması veya egzoz tabakasının egzoz deliklerinin uygunsuz ayarlanması.

6 Omuz üflemedi

Performans: Cam şişe tam olarak oluşmaz, bu da şişe omuzunun deformasyonuna neden olur. Sebepler: Sıcak şişede yetersiz soğutma, egzozun tıkanması veya egzoz plakasının egzoz deliğinin uygunsuz ayarlanması ve sıcak şişe sarkmalarının yumuşak omuzu.

7 Kalifiye olmayan dikeylik (şişe çarpık) (yalın)

Performans: Şişe ağzının orta çizgisi ile şişenin tabanının dikey çizgisi arasındaki sapma, neden: Sıcak şişenin içindeki soğutma yeterli değildir, sıcak şişenin çok yumuşak olmasına neden olur ve sıcak şişe bir tarafa eğilir ve merkezden ve deformasyona neden olur.

Yukarıdakiler sadece benim kişisel görüşüm, lütfen beni düzeltin.

Gönderme Zamanı: Eylül-28-2022