Cam tasarımının kapsamlı bir şekilde dikkate alınması gerekir: ürün modelleme konsepti (yaratıcılık, hedef, amaç), ürün kapasitesi, dolgu maddesi türü, renk, ürün kapasitesi vb. Son olarak, tasarımın amacı cam şişe üretim süreciyle bütünleştirilir ve ayrıntılı Teknik göstergeler belirlendi.Bir cam şişenin nasıl geliştirildiğini görelim.

Müşteriye özel gereksinimler:

1. Kozmetik – Esans Şişeleri

2. Şeffaf cam

3. 30ml doldurma kapasitesi

4, yuvarlak, ince görüntü ve kalın alt

5. Damlalıklı ve iç tapalı olacaktır.

6. İşlem sonrası püskürtme gereklidir, ancak şişenin kalın tabanının basılması gerekir, ancak marka adının vurgulanması gerekir.

Aşağıdaki öneriler verilmektedir:

1. Yüksek kaliteli bir ürün olduğundan, yüksek beyaz cam kullanılması tavsiye edilir.

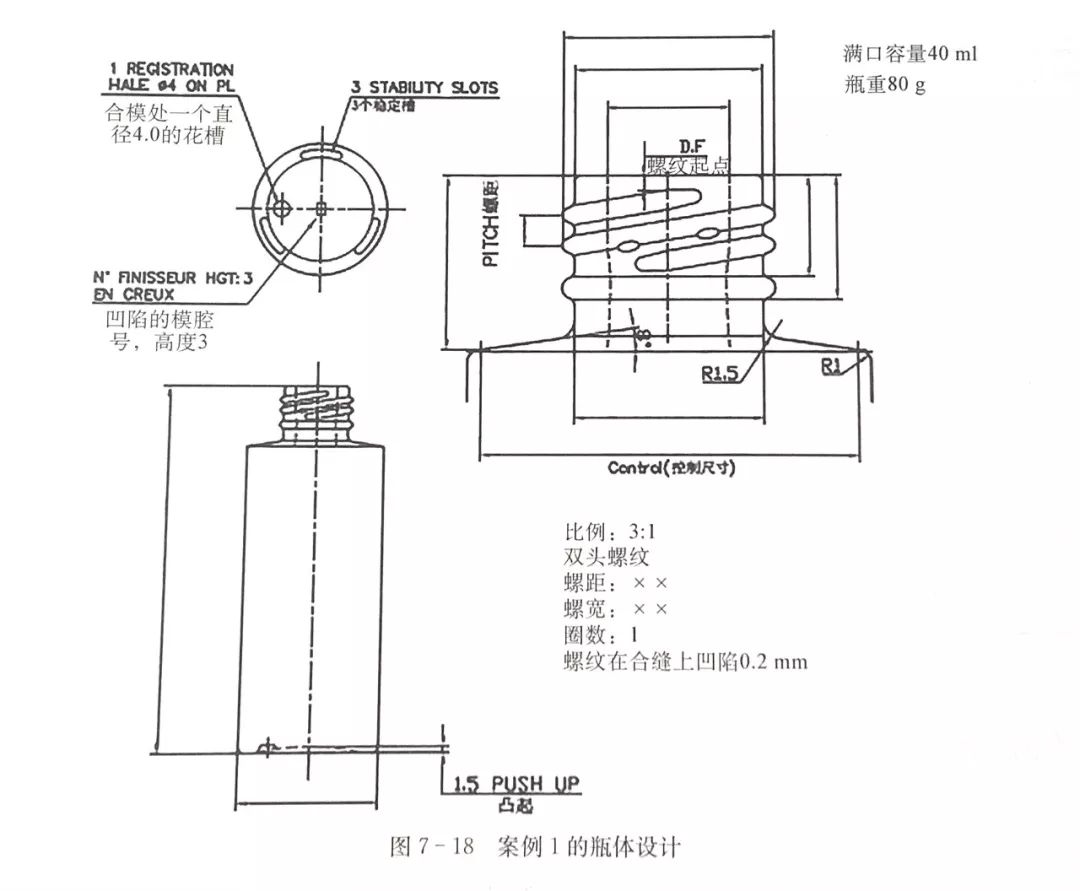

2. Dolum kapasitesinin 30ml olması gerektiği dikkate alınarak dolu ağzın kapasitesi en az 40ml olmalıdır.

3. Cam şişenin çapının yüksekliğine oranının 0,4 olmasını öneriyoruz çünkü şişenin çok ince olması üretim süreci ve dolum sırasında şişenin kolayca dökülmesine neden olacaktır.

4. Müşterilerin kalın alt tasarıma ihtiyaç duyduğunu göz önünde bulundurarak ağırlık/hacim oranını 2 olarak sağlıyoruz.

5. Müşterinin damla sulama ile donatılması gerektiği göz önünde bulundurularak şişe ağzının vida dişli olarak tasarlanmasını öneriyoruz.Eşleştirilmesi gereken bir iç tıkaç bulunduğundan şişe ağzının iç çapının kontrolü çok önemlidir.İç çap kontrol derinliğini belirlemek için hemen iç tapanın özel çizimlerini istedik.

6. İşlem sonrası için, müşterilerin gereksinimlerini dikkate alarak, müşterilerle iletişim kurduktan sonra yukarıdan aşağıya doğru degrade püskürtmeyi, belirli ürün çizimlerini, serigrafi baskı metnini ve bronzlaştırıcı Logoyu yapmanızı öneririz.

Müşterilerle iletişim kurduktan sonra spesifik ürün çizimleri yapın

Müşteri ürün çizimini onaylayıp hemen kalıp tasarımına başladığında aşağıdaki noktalara özellikle dikkat etmemiz gerekir:

1. İlk kalıp tasarımı için, şişenin tabanının kalınlığını sağlayacak şekilde fazla kapasite mümkün olduğu kadar küçük olmalıdır.Aynı zamanda omuzun ince olmasına da dikkat etmek gerekir, bu nedenle ön kalıbın omuz kısmının mümkün olduğunca düz olarak tasarlanması gerekir.

2. Çekirdeğin şekli için, çekirdeğin mümkün olduğu kadar düz yapılması gerekir çünkü düz şişe ağzının iç cam dağılımının sonraki iç tapayla eşleştiğinden emin olmak gerekir ve ayrıca İnce omuzun çok uzun çekirdeğin düz gövdesinden kaynaklanmayacağından emin olun.

Kalıp tasarımına göre öncelikle bir takım kalıp yapılacak, çift damla ise iki takım kalıp, üç damla ise üç parçalı kalıp vb. yapılacaktır.Bu kalıp seti üretim hattında deneme üretimi için kullanılır.Deneme üretiminin çok önemli ve gerekli olduğuna inanıyoruz çünkü deneme üretimi sürecinde şunları belirlememiz gerekiyor:

1. Kalıp tasarımının doğruluğu;

2. Damlama sıcaklığı, kalıp sıcaklığı, makine hızı vb. gibi üretim parametrelerini belirleyin;

3. Paketleme yöntemini onaylayın;

4. Kalite derecesinin nihai onayı;

5. Numune üretimi, işlem sonrası prova ile takip edilebilir.

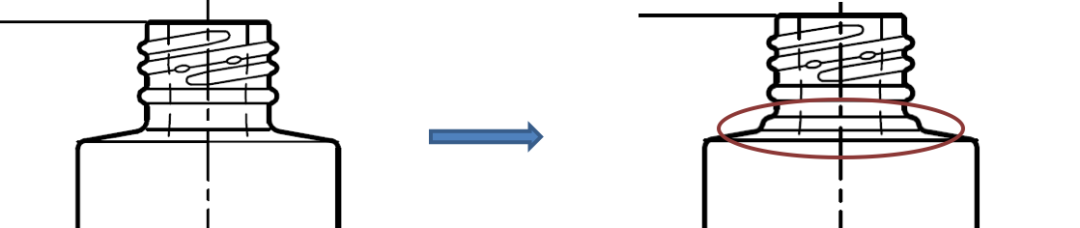

Her ne kadar cam dağıtımına başından beri büyük önem vermiş olsak da, deneme üretim sürecinde bazı şişelerin en ince omuz kalınlığının 0,8 mm'den az olduğunu gördük; bu da kabul edilebilir SGD aralığının ötesindeydi çünkü cam kalınlığının 0,8 mm'den az olması yeterince güvenli değildi.Müşterilerle iletişime geçtikten sonra omuz kısmına, omuzun cam dağılımına büyük ölçüde yardımcı olacak bir basamak eklemeye karar verdik.

Aşağıdaki resimdeki farkı görün:

Diğer bir sorun ise iç tapanın oturmasıdır.Nihai numuneyle test ettikten sonra müşteri hala iç tapanın çok sıkı oturduğunu hissetti, bu nedenle şişe ağzının iç çapını 0,1 mm artırmaya ve göbeğin şeklini daha düz olacak şekilde tasarlamaya karar verdik.

Derin işleme kısmı:

Müşterinin çizimleri elimize ulaştığında bronzlaşma gerektiren logo ile aşağıdaki ürün adı arasındaki mesafenin bronzlaşmanın tekrar tekrar basılmasıyla yapılamayacak kadar küçük olduğunu ve görselliği artıracak bir serigraf daha eklememiz gerektiğini gördük. üretim maliyeti.Dolayısıyla bu mesafeyi 2,5 mm'ye çıkarmayı, böylece bir serigrafi ve bir bronzlaşma ile tamamlayabilmemizi öneriyoruz.

Bu sadece müşteri ihtiyaçlarını karşılamakla kalmaz, aynı zamanda müşteriler için maliyet tasarrufu da sağlar.

Gönderim zamanı: Nis-09-2022